溶射で母体と塗料の異種材料被膜を形成

FLAME SPRAY COATING

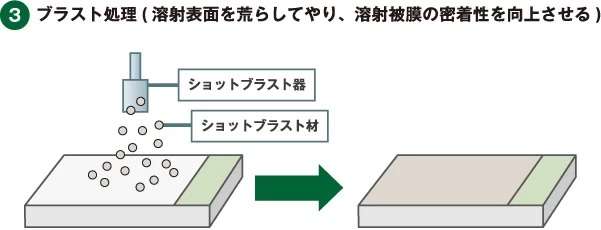

溶射とは金属・セラミックス・プラスチック等の粉末を加熱溶融して、ご要望のあった基材表面に吹き付けて塗膜を形成する技術です。金属・セラミックなどのほとんど全ての種類の基材に塗装できるため、あらゆるご要望に柔軟にお応えできます。さらに乾燥期間が不要で、工期短縮と施工コストがリーズナブルです。この容赦は経年劣化に強く、塩害地等の重防食が必要な環境にも適しています。

プラズマ溶射の特徴

プラズマ溶射は、10,000℃以上の熱源を用い、下記のような特徴を有しています

1.皮膜材料の選択自由度が大きい

プラズマの温度と速度をコントロールすることで、セラミックをはじめとする高融点材料を溶射できる。

2.母材への熱負荷が小さい

母材を200℃以下に制御できるので、母材が熱によって変形を起こすことがほとんどない。

3.皮膜形成速度が速い

めっきと比較して、厚膜も短時間でできる。

射被膜の利用法

防錆・防食 / 肉盛・装飾 / 耐摩耗性 / 絶縁性・導電/離型性 / 耐熱性(高温酸化防止)

溶射の特徴

溶射法の特徴

・ほとんどの基材への被膜形成が出来る。

・基材へ熱ひずみを生じることなく、金属からタングステンカーバイドなどの炭化物、酸化物のセラミックスの被膜が形成できる。

・被膜厚さが通常0.1~数ミリまで可能である。

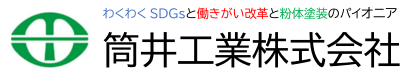

・部分施工が出来る。

・異種材料の組み合わせの被膜が形成できる。

・乾燥期間が要らない。

・処理槽が要らない。

・施工時間が比較的短い。

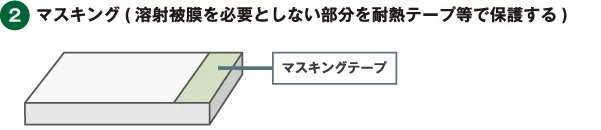

・通常前処理としてブラストが必要。

・雰囲気制御溶射が可能。

溶射被膜の特徴

・多くの微細な気孔が存在する。

・溶射したままの表面は粗面であり、塗膜などの付着性が向上する。

・材料によっては溶射前の組成、結晶構造が変化する。

・被膜の密着性は一部の材料を除き、基材と機械的結合である。

・金属材料を大気中で溶射した場合は、被膜中に酸化膜が介在する。

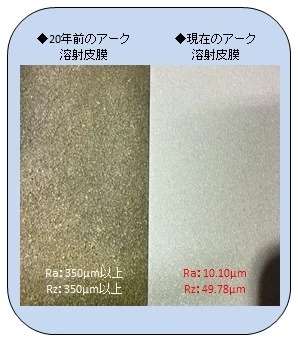

アーク溶射のご案内

2016年より新たにアーク溶射装置を導入致しました

工場内に大型サンドブラスト及び溶射装置の備え付けが完了しました。亜鉛やアルミニウム各種合金を溶射施工いたします。塗装と比べ、溶射は経年劣化に強く、寿命がとても長いことで知られます。塩害地などの重防食が必要とされる環境に最適です。一貫性生産でお客様への貢献を目指します。

アーク溶射機の仕様

機器名称:ARC140/S250CLアーク溶射システム(Metallisation社)

①溶射可能材料

アルミニウム、亜鉛、バビット、銅、ニッケル、すず、亜鉛アルミニウム合金、アルミニウムブロンズ、しんちゅう、燐ブロンズ、モールド合金HD、低炭素鋼、ステンレス鋼、FMクロム鋼、13%クロム鋼、高クロムマンガン、モネル、ニッケル合金、FeCrAl、イクロム、NiCrB、NiCrAl、モリブデン、NiAl/Mo、高炭素マルテンサイト鋼、FeCrB、FeCrC、FeCrMoAl、CuSN、NiAlフレーム結合材

②溶射施工可能な製品最大寸法及び機能

寸法:6.0m×2.0m×3.0m

最大重量:4.0t

得られる機能:重防食・耐摩耗性・耐熱性・滑り防止・耐薬品性・絶縁性

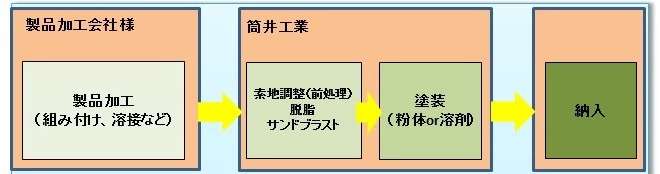

筒井工業は素地調整(前処理)から塗装を一貫して生産します

「一貫生産のメリット」

1.コストダウン

サンドブラスト⇒溶射⇒塗装を社内で一貫生産可能なため、発注先を1社に絞ることができます。そのためお客様の納期・工程管理の手間が省け、コストダウンにも繋がります。

2.短納期

一貫生産であるためリードタイムを縮めることができます。

3.品質管理

ISO9001を活用した管理体制で見積から納入まで責任のある仕事をします。課題が発生した場合や急な設計変更にも柔軟に対処することができます。

4.発注管理

発注先を1社に絞ることができるため、管理項目や手間が省けます。

5.技術開発

溶射と塗装を複合させ、新たな特性を持つ皮膜の形成が可能になります。お客様の製品開発の問題、悩みをフォローできます。ぜひご相談下さい。

筒井工業は素地調整(前処理)から塗装を一貫して生産します

「一貫生産のメリット」

1.コストダウン

サンドブラスト⇒溶射⇒塗装を社内で一貫生産可能なため、発注先を1社に絞ることができます。そのためお客様の納期・工程管理の手間が省け、コストダウンにも繋がります。

2.短納期

一貫生産であるためリードタイムを縮めることができます。

3.品質管理

ISO9001を活用した管理体制で見積から納入まで責任のある仕事をします。課題が発生した場合や急な設計変更にも柔軟に対処することができます。

4.発注管理

発注先を1社に絞ることができるため、管理項目や手間が省けます。

5.技術開発

溶射と塗装を複合させ、新たな特性を持つ皮膜の形成が可能になります。お客様の製品開発の問題、悩みをフォローできます。ぜひご相談下さい。