環境にも人体にも優しいエコな粉体塗装

POWDER COATING

一般的な液状の塗料にはシンナーが配合されていることから、塗装時にそのシンナーが気化して大気を汚染し、呼吸器への被害も及ぼしてしまいます。一方、粉体塗装はシンナーのない樹脂の粉でできた塗料を活用して大気汚染せず、かつ吹き付け時に付着しなかった塗料も集塵機で回収し再利用できます。そして一回の吹き付けで完了することから、工期が短く塗装コストもリーズナブルです。

粉体塗料について

一般的な液状の塗料と異なり、粉体塗料は樹脂の粉末です(小麦粉をイメージしてください)。 シンナーを使用しない、塗着しなかった塗料を回収再利用できるので、環境に極めて優しい塗料として、注目を集めています。30~40年前からガードレール・道路標識・鋼製高欄などの道路資材や、住宅鉄骨部材に広く粉体塗装は適用されてきました。 近年では、冷蔵庫や電子レンジの家電製品または配電盤、自動車部品等へ広く使用されています。主に熱硬化性粉体塗料を使用しております。

粉体塗料の樹脂タイプと用途

熱硬化性粉体塗料の樹脂タイプとしてはエポキシ、ポリエステル、フッ素などがあり、用途に合わせて使い分けます。

樹脂タイプ | 特徴 | 弱点 | 用途 |

|---|---|---|---|

エポキシ樹脂 | 鉄・亜鉛メッキ等への密着力・防錆力に優れる 絶縁性や耐薬品性にも優れる | 太陽光の紫外線で劣化し、 3カ月でチョーキング現象が発生する | 水道用鋳鉄管 住宅鉄骨部材 防錆鉄筋 自動車部品 |

エポキシポリエステル樹脂 | 平滑性に優れ、塗料は比較的安価 | 太陽光の紫外線で劣化し、 3カ月でチョーキング現象が発生する | 鋼製家具 自動車部品 |

ポリエステル樹脂 | 平滑性と耐候性に優れる | 強アルカリにより加水分解する | 道路資材(標識・高欄・照明) フェンス(防風・外構) 配電盤ボックス 家電製品(冷蔵庫・電子レンジなど) |

高耐候性ポリエステル樹脂 | 標準ポリエステル樹脂より耐候性に優れる | ポリエステルよりは高価 | 道路資材(標識・高欄) フェンス(防風・外構) ビル内外装建材 |

フッ素ポリエステル樹脂 | 耐候性に非常に優れる(フッ素樹脂と同等) フッ素樹脂より安価 | ポリエステルよりは高価 | 道路資材(標識・高欄) フェンス(防風・外構) ビル外装建材 |

フッ素樹脂 | 耐候性に非常に優れる フッ素樹脂より安価 | ポリエステルよりは高価 | 道路資材(標識・高欄) 建築部材(フェンス) ビル外装建材 |

①りん酸亜鉛皮膜処理 (薬品処理)

基本工程

アルカリ脱脂→水洗→酸洗(※)→水洗→表面調整→化成皮膜処理→水洗→湯洗 ※酸洗:塩酸で鉄材のスケール(黒皮)や錆を除去します。溶融亜鉛メッキ部材に対してはこの工程を省きます。

皮膜の表面性状

左図の様にりん酸亜鉛のち密な針状結晶を生成させ、母材の腐食を抑えると同時に、母材と塗膜を強固に結びつけます。 自動車・家電製品・道路資材・建材等で幅広く使用されている皮膜です。

用途

耐食性が必要な屋外製品に対し、実施します。

②りん酸鉄皮膜処理 (薬品処理)

基本工程

脱脂・化成皮膜処理→水洗→水洗

③ブラスト処理 (物理的処理)

スチールグリッドブラスト処理により、鉄部材のスケール(黒皮)や錆を除去すると同時に、表面を凹凸に粗らすことで塗装の密着性を向上させます。

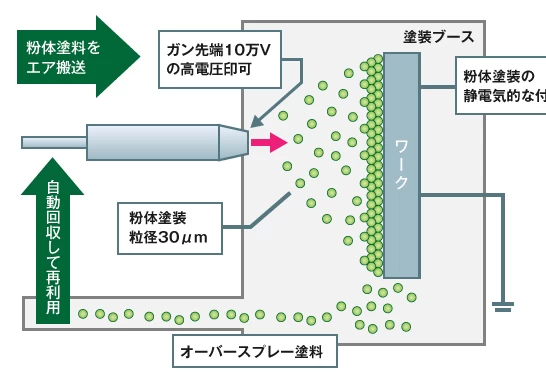

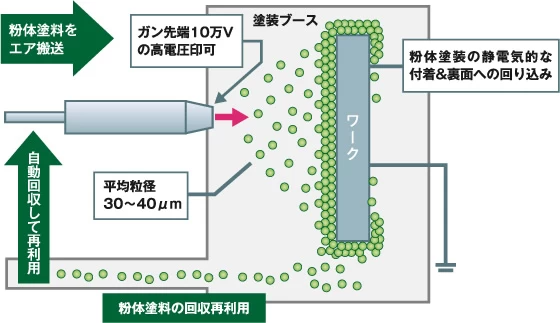

塗装方式

塗料は専用のガンから吐出されるときに、10 万ボルトの高電圧が印加され、帯電し金属ワークに静電気的に付着します。 その後200℃20分間焼付け、塗料を溶融・硬化させます。(下図参照)

焼き付け

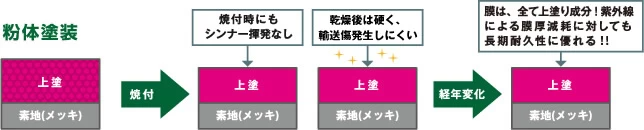

粉体塗料は静電塗装後に焼き付けを施す必要があります。 一般的には180℃20分~200℃10分間程度焼きつけることで粉体塗料を溶融・熱硬化させ、強靭な塗膜を形成します。

粉体塗装の特徴

【粉体塗装の特徴と溶剤塗装との比較】

環境対応

樹脂タイプ | 粉体塗装 | 溶剤型塗装 | 備考 |

|---|---|---|---|

大気汚染 | VOC/有機溶剤不使用

(大気汚染の防止) ※VOC=揮発性有機化合物=シンナー(有機溶剤) | VOC/有機溶剤を大量に使用(スプレー時の塗料は50%以上が有機溶剤(シンナー)であり、 塗膜を形成するにはそのすべてが蒸発する必要があります 例)塗装面積100㎡で使用するシンナーは約30kg(1灯缶2本分)! 塗装の過程で大半は蒸発し、大気を汚染します | ※VOC(揮発性有機化合物)は 光化学スモッグの原因物質のひとつ 【図3参照】 |

省資源産廃削減 | 製品に付着しなかった塗料は回収して再利用できる ※省資源・産業廃棄物処理量を削減 | 廃棄塗料は産業廃棄物として埋め立てまたは焼却処分 ※土壌汚染及びCO2放出による環境負荷が発生 | ※全ての塗料は石油製品です。 |

CO2の削減 | CO2排出量を25~60%削減することが出来る ※溶剤型塗装(フッ素高温焼き付け)との比較 ※DSM社 CarbonFootPrintの研究成果による | 鋼製家具 自動車部品 | 道路資材(標識・高欄・照明) フェンス(防風・外構) 配電盤ボックス 家電製品(冷蔵庫・電子レンジなど) |

納期

樹脂タイプ | 粉体塗装 | 溶剤型塗装 | 備考 |

|---|---|---|---|

工程削減 | 1回塗りで60~120μm以上の膜厚確保 ※塗料は粉末であり、厚膜塗装してもタレが発生しない | 3回以上塗り重ね(15~20μm/回)必要 ※一度に厚塗りするとタレるので、塗り重ねが必要 | 平滑性と耐候性に優れる |

塗装後の養生 | 焼付後の冷却が完了すれば直ちに梱包・出荷が可能 ※焼き付け後は傷が付きにくい | 2液溶剤型ポリウレタン塗装の場合、 塗装完了後1~2日放置養生後に梱包・出荷する必要がある。 ※上記処置を怠ると、梱包資材の塗面への付着・輸送時の傷・現場施工時の傷が発生する | 強アルカリにより加水分解する |

性能

樹脂タイプ | 粉体塗装 | 溶剤型塗装 | 備考 |

|---|---|---|---|

膜厚 | 2液溶剤型ポリウレタン塗装と同等以上の耐久性 ※粉体塗装は上塗りのみで60~120μm以上の膜厚を容易に確保 | ポリウレタン塗装における上塗膜厚は25μm程度 ※下塗+中塗トータルで60~80μmを確保 | 【図3参照】 |

外観 | 厚膜による肉持ち感で、母材表面の粗さを美しくカバー ※多少の母材の擦傷や凹凸は塗膜でカバーできます | 母材表面の傷は塗装前にバフ研磨必須 (塗装後に傷が浮き出て外観不具合が発生する) | 強アルカリにより加水分解する |

耐久性 | 2液溶剤型ポリウレタン塗装と同等以上の耐久性 ※粉体塗装は上塗りのみで60~120μm以上の膜厚を確保 | 紫外線劣化における膜厚減耗において ポリウレタン25μmと比較し優位 | 【図3参照】 |

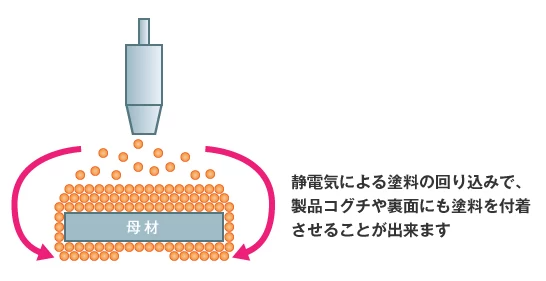

エッジや狭小部の性能 | 腐食の弱点となるエッジ部や狭小部のカバー性が良く耐久性が高い | 溶剤型塗料は粘度が低いため、 エッジ部膜厚が薄くなり、腐食弱点となりやすい | 【図2参照】 |

輸送取扱時の傷

| 梱包資材の塗面への付着・輸送時の傷・現場施工時の傷が発生しにくい ※焼き付け塗装ならではの硬度を備えている” | 2液溶剤型ポリウレタン塗装の場合、 塗装完了後1~2日放置養生後に梱包・出荷する必要がある。 |

小ロット対応

樹脂タイプ | 粉体塗装 | 溶剤型塗装 | 備考 |

|---|---|---|---|

『塗料』の小ロット短納期対応 | 塗料の最小ロットは15㎏塗料製造納期は2週間 ※塗料15㎏で約50㎡塗装可能 ※メーカーによっては1~3㎏の対応も可能 ※かつて小ロット/短納期対応が苦手でしたが、 現在は塗料メーカーの努力により問題は解消! | 塗料の最小ロットは1~4㎏ 塗料製造納期は1週間 | 平滑性と耐候性に優れる |

『塗装』の小ロット短納期対応 | 筒井工業(株)は塗装ラインを10ライン所有納期・製品形状・数量・塗膜性能により 最適ラインを選択し、小ロット・短納期対応を実現しております。 | 筒井工業㈱では溶剤塗装も対応可能です。 ご相談ください | 強アルカリにより加水分解する |